- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Разумевање разлика у гравирању између силицијумских и силицијум карбидних плочица

2024-09-05

У процесима сувог јеткања, посебно реактивног јонског јеткања (РИЕ), карактеристике материјала који се гравира играју значајну улогу у одређивању брзине нагризања и коначне морфологије гравираних структура. Ово је посебно важно када се упореди понашање урезивањасилицијумске плочицеиплочице од силицијум карбида (СиЦ).. Иако су оба уобичајени материјали у производњи полупроводника, њихова знатно различита физичка и хемијска својства доводе до контрастних резултата јеткања.

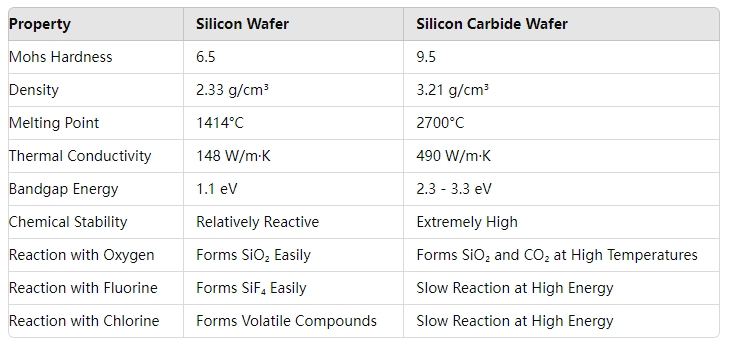

Поређење својстава материјала:Силицијумвс.Силицон Царбиде

Из табеле је јасно да је СиЦ много тврђи од силицијума, са Мохсовом тврдоћом од 9,5, приближавајући се тврдоћи дијаманта (Мохсова тврдоћа 10). Поред тога, СиЦ показује далеко већу хемијску инертност, што значи да захтева веома специфичне услове да би прошао хемијске реакције.

Процес гравирања:Силицијумвс.Силицон Царбиде

РИЕ гравирање укључује и физичко бомбардовање и хемијске реакције. За материјале попут силицијума, који су мање тврди и хемијски реактивнији, процес функционише ефикасно. Хемијска реактивност силицијума омогућава лакше нагризање када је изложен реактивним гасовима као што су флуор или хлор, а физичко бомбардовање јонима може лако пореметити слабије везе у силицијумској решетки.

Насупрот томе, СиЦ представља значајне изазове иу физичким и у хемијским аспектима процеса гравирања. Физичко бомбардовање СиЦ-а има мањи утицај због његове веће тврдоће, а Си-Ц ковалентне везе имају много већу енергију везе, што значи да их је много теже прекинути. Висока хемијска инертност СиЦ-а додатно отежава проблем, јер не реагује лако са типичним гасовима за јеткање. Као резултат тога, упркос томе што је тања, СиЦ плочица има тенденцију да се угризе спорије и неравномерније у поређењу са силицијумским плочицама.

Зашто се силицијум угриза брже од СиЦ-а?

Приликом нагризања силицијумских плочица, мања тврдоћа материјала и реактивнија природа резултирају глаткијим и бржим процесом, чак и за дебље плочице као што је силицијум од 675 µм. Међутим, када се нагризају тање СиЦ плочице (350 µм), процес јеткања постаје тежи због тврдоће материјала и потешкоћа у разбијању Си-Ц веза.

Поред тога, спорије нагризање СиЦ може се приписати његовој вишој топлотној проводљивости. СиЦ брзо распршује топлоту, смањујући локализовану енергију која би иначе помогла у покретању реакција нагризања. Ово је посебно проблематично за процесе који се ослањају на термичке ефекте да помогну у разбијању хемијских веза.

Стопа јеткања СиЦ

Брзина нагризања СиЦ је знатно спорија у поређењу са силицијумом. У оптималним условима, СиЦ брзине нагризања могу достићи приближно 700 нм у минути, али повећање ове брзине је изазов због тврдоће и хемијске стабилности материјала. Сваки напор да се повећа брзина нагризања мора пажљиво избалансирати интензитет физичког бомбардовања и састав реактивног гаса, без угрожавања униформности нагризања или квалитета површине.

Коришћење СиО₂ као слоја маске за СиЦ гравирање

Једно ефикасно решење за изазове које поставља СиЦ јеткање је употреба робусног слоја маске, као што је дебљи слој СиО₂. СиО₂ је отпорнији на окружење реактивног јонског јеткања, штитећи основни СиЦ од нежељеног јеткања и осигуравајући бољу контролу над угравираним структурама.

Избор дебљег слоја маске СиО₂ обезбеђује довољну заштиту и од физичког бомбардовања и од ограничене хемијске реактивности СиЦ, што доводи до конзистентнијих и прецизнијих резултата јеткања.

У закључку, јеткање СиЦ плочица захтева специјализованије приступе у поређењу са силицијумом, с обзиром на екстремну тврдоћу, високу енергију везе и хемијску инертност материјала. Коришћење одговарајућих слојева маске као што је СиО₂ и оптимизација РИЕ процеса могу помоћи у превазилажењу неких од ових потешкоћа у процесу гравирања.

Семицорек нуди висококвалитетне компоненте као нпрпрстен за бакропис, тушитд. за гравирање или јонску имплантацију. Ако имате било каквих питања или су вам потребни додатни детаљи, не устручавајте се да нас контактирате.

Контакт телефон # +86-13567891907

Емаил: салес@семицорек.цом