- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Изгледи примене 12-инчних подлога од силицијум карбида

2025-01-10

Које су карактеристике материјала и технички захтеви 12-инчаПодлоге од силицијум карбида?

А. Основне физичке и хемијске карактеристике силицијум карбида

Једна од најистакнутијих карактеристика силицијум карбида је његова широка ширина појасног размака, приближно 3,26 еВ за 4Х-СиЦ или 3,02 еВ за 6Х-СиЦ, што је знатно више од силицијумских 1,1 еВ. Овај широки појас омогућава СиЦ-у да ради под екстремно високим јачинама електричног поља и издржи значајну топлоту без термичког слома или квара, што га чини пожељним материјалом за електронске уређаје у високонапонским и високотемпературним окружењима.

Електрично поље високог квара: Високо електрично поље СиЦ-а (око 10 пута веће од силицијумског) омогућава му да стабилно ради под високим напоном, постижући високу густину снаге и ефикасност у системима енергетске електронике, посебно у електричним возилима, претварачима енергије и индустријским напајања.

Отпорност на високе температуре: Висока топлотна проводљивост СиЦ-а и способност да издржи високе температуре (до 600°Ц или више) чине га идеалним избором за уређаје који су потребни за рад у екстремним окружењима, посебно у аутомобилској и ваздухопловној индустрији.

Високофреквентне перформансе: Иако је покретљивост електрона СиЦ-а нижа од силицијумске, она је и даље довољна за подршку високофреквентним апликацијама. Стога, СиЦ игра кључну улогу у високофреквентним пољима као што су бежична комуникација, радар и високофреквентни појачивачи снаге.

Отпорност на зрачење: Снажна отпорност на зрачење СиЦ-а посебно је очигледна у свемирским уређајима и електроници нуклеарне енергије, где може да издржи сметње од спољашњег зрачења без значајног смањења перформанси материјала.

Б. Кључни технички показатељи 12-инчних подлога

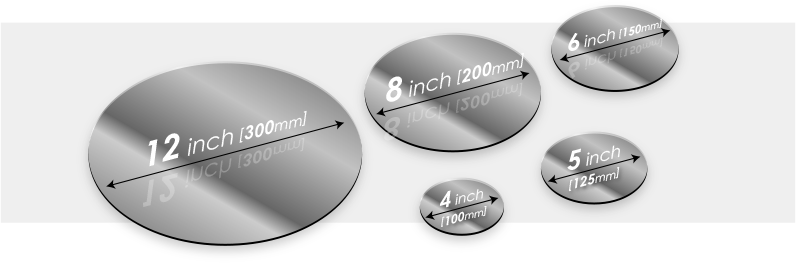

Предности подлога од силицијум карбида од 12 инча (300 мм) се не огледају само у повећању величине већ иу њиховим свеобухватним техничким захтевима, који директно одређују потешкоћу производње и перформансе финалних уређаја.

Кристална структура: СиЦ углавном има две уобичајене кристалне структуре -4Х-СиЦ и 6Х-СиЦ. 4Х-СиЦ, са својом већом покретљивошћу електрона и одличном топлотном проводљивошћу, погоднији је за апликације високе фреквенције и велике снаге, док 6Х-СиЦ има већу густину дефеката и лошије електронске перформансе, који се обично користи за апликације мале снаге и ниске фреквенције. За подлоге од 12 инча, одабир одговарајуће кристалне структуре је кључан. 4Х-СиЦ, са мање кристалних дефеката, погоднији је за апликације високе фреквенције и велике снаге.

Квалитет површине подлоге: Квалитет површине подлоге има директан утицај на перформансе уређаја. Глаткост површине, храпавост и густина дефеката морају бити строго контролисане. Груба површина не утиче само на кристални квалитет уређаја, већ може довести и до раног квара уређаја. Због тога је побољшање глаткоће површине подлоге помоћу технологија као што је хемијско механичко полирање (ЦМП) од кључног значаја.

Контрола дебљине и униформности: Повећана величина подлога од 12 инча значи веће захтеве за уједначеност дебљине и квалитет кристала. Недоследна дебљина може довести до неуједначеног топлотног напрезања, што утиче на перформансе и поузданост уређаја. Да би се обезбедиле висококвалитетне подлоге од 12 инча, морају се применити прецизни процеси раста и накнадни процеси сечења и полирања како би се гарантовала конзистентност дебљине.

Ц. Величина и производне предности 12-инчних подлога

Како се индустрија полупроводника креће ка већим подлогама, 12-инчне подлоге од силицијум карбида нуде значајне предности у ефикасности производње и исплативости. У поређењу са традиционалнимПодлоге од 6 инча и 8 инча, 12-инчне подлоге могу да обезбеде више резања струготине, увелико повећавајући број чипова произведених по производном циклусу, чиме се значајно смањују трошкови јединице чипа. Поред тога, већа величина подлога од 12 инча пружа бољу платформу за ефикасну производњу интегрисаних кола, смањујући кораке производње који се понављају и побољшавајући укупну ефикасност производње.

Како се производе 12-инчне подлоге од силицијум карбида?

А. Технике раста кристала

Метода сублимације (ПВТ):

Метода сублимације (Пхисицал Вапор Транспорт, ПВТ) је једна од најчешће коришћених техника раста кристала силицијум карбида, посебно погодна за производњу великих подлога од силицијум карбида. У овом процесу, сировине силицијум карбида се сублимирају на високим температурама, а гасовити угљеник и силицијум се рекомбинују на врућој подлози како би прерасли у кристале. Предности методе сублимације укључују високу чистоћу материјала и добар квалитет кристала, погодан за производњу високе потражње12-инчне подлоге. Међутим, овај метод се такође суочава са неким изазовима, као што су споре стопе раста и високи захтеви за стриктном контролом температуре и атмосфере.

ЦВД метода (хемијско таложење паре):

У ЦВД процесу, гасовити прекурсори (као што су СиЦл₄ и Ц₆Х₆) се разлажу и таложе на подлогу да би формирали филм на високим температурама. У поређењу са ПВТ, ЦВД метода може обезбедити равномернији раст филма и погодна је за акумулацију танкослојних материјала и функционализацију површине. Иако ЦВД метода има одређене потешкоће у контроли дебљине, она се и даље широко користи за побољшање квалитета кристала и униформности супстрата.

Б. Технике сечења и полирања подлоге

Резање кристала:

Резање подлога од 12 инча од великих кристала је сложена техника. Процес сечења кристала захтева прецизну контролу механичког напрезања како би се осигурало да подлога не пукне или не развије микропукотине током сечења. Да би се побољшала тачност сечења, технологија ласерског сечења се често користи или се комбинује са ултразвучним и високо прецизним механичким алатима за побољшање квалитета сечења.

Полирање и површински третман:

Хемијско механичко полирање (ЦМП) је кључна технологија за побољшање квалитета површине подлоге. Овај процес уклања микро-дефекте на површини подлоге синергистичким дејством механичког трења и хемијских реакција, обезбеђујући глаткоћу и равност. Површинска обрада не само да побољшава сјај подлоге, већ и смањује површинске дефекте, чиме се оптимизује перформансе наредних уређаја.

Ц. Контрола дефекта подлоге и инспекција квалитета

Типови дефеката:

Уобичајени недостаци уподлоге од силицијум карбидаукључују дислокације, дефекте решетке и микропукотине. Ови недостаци могу директно утицати на електричне перформансе и термичку стабилност уређаја. Због тога је неопходно стриктно контролисати појаву ових дефеката током раста подлоге, сечења и полирања. Дислокације и дефекти решетке обично потичу од неправилног раста кристала или превисоких температура резања.

Оцена квалитета:

Да би се обезбедио квалитет подлоге, технологије као што су скенирајућа електронска микроскопија (СЕМ) и микроскопија атомске силе (АФМ) се обично користе за проверу квалитета површине. Поред тога, тестови електричних перформанси (као што су проводљивост и мобилност) могу додатно проценити квалитет подлоге.

У којим пољима се примењују 12-инчне подлоге од силицијум карбида?

А. Енергетска електроника и енергетски полупроводнички уређаји

Подлоге од силицијум карбида од 12 инча се широко користе у енергетским полупроводничким уређајима, посебно у МОСФЕТ-овима, ИГБТ-овима и Шоткијевим диодама. Ови уређаји се широко примењују у ефикасном управљању енергијом, индустријским изворима напајања, претварачима и електричним возилима. Толеранција високог напона и ниске карактеристике прекида пребацивања СиЦ уређаја омогућавају им да значајно побољшају ефикасност конверзије енергије, смање губитак енергије и промовишу развој технологија зелене енергије.

Б. Нова енергија и електрична возила

У електричним возилима, 12-инчне подлоге од силицијум карбида могу побољшати ефикасност система електричних погона и побољшати брзину и домет пуњења батерије. Због способности заматеријали од силицијум карбидаза ефикасно руковање високонапонским и високофреквентним сигналима, они су такође неопходни у опреми за брзо пуњење на станицама за пуњење електричних возила.

Ц. 5Г комуникације и високофреквентна електроника

12-инчне подлоге од силицијум карбида, са својим одличним перформансама високе фреквенције, широко се користе у 5Г базним станицама и високофреквентним РФ уређајима. Они могу значајно побољшати ефикасност преноса сигнала и смањити губитак сигнала, подржавајући брзи пренос података 5Г мрежа.

Д. Енергетски сектор

Подлоге од силицијум карбида такође имају важну примену у областима обновљиве енергије као што су фотонапонски инвертори и производња енергије ветра. Побољшањем ефикасности конверзије енергије, СиЦ уређаји могу смањити губитак енергије и побољшати стабилност и поузданост опреме електричне мреже.

Који су изазови и уска грла 12-инчних подлога од силицијум карбида?

А. Трошкови производње и производња великих размера

Трошкови производње од 12 инчаплочице од силицијум карбидаостаје висок, углавном се огледа у сировинама, улагањима у опрему и технолошком истраживању и развоју. Како се пробити кроз техничке изазове производње великих размера и смањити јединични трошкови производње је кључно за промовисање популаризације технологије силицијум карбида.

Б. Дефекти подлоге и конзистентност квалитета

Иако 12-инчне подлоге имају производне предности, дефекти се и даље могу појавити током процеса њиховог раста кристала, сечења и полирања, што доводи до недоследног квалитета подлоге. Како смањити густину дефеката и побољшати доследност квалитета кроз иновативне технологије је фокус будућих истраживања.

Ц. Потреба за ажурирањем опреме и технологије

Повећава се потражња за високопрецизном опремом за сечење и полирање. Истовремено, прецизна инспекција квалитета супстрата заснована на новим технологијама детекције (као што су микроскопија атомске силе, скенирање електронским снопом, итд.) је кључна за побољшање ефикасности производње и квалитета производа.

Ми у Семицорек-у нудимо низВисококвалитетне наполитанкепажљиво пројектован да испуни захтевне захтеве индустрије полупроводника, ако имате било каквих питања или су вам потребни додатни детаљи, не устручавајте се да нас контактирате.

Контакт телефон: +86-13567891907

Емаил: салес@семицорек.цом