- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Које су примене СиЦ и ТаЦ премаза у пољу полупроводника?

2024-11-18

Како је сектор полупроводника широко дефинисан и које су његове главне компоненте?

Сектор полупроводника се широко односи на употребу својстава полупроводничких материјала за производњу полупроводничких интегрисаних кола (ИЦ), полупроводничких дисплеја (ЛЦД/ОЛЕД панели), полупроводничке расвете (ЛЕД) и полупроводничких енергетских производа (фотонапонских) кроз сродне производне процесе полупроводника. Интегрисана кола чине до 80% овог сектора, тако да, уско говорећи, индустрија полупроводника често се односи на индустрију ИЦ.

У суштини, производња полупроводника укључује креирање структура кола на „подлози“ и повезивање овог кола са спољним системима напајања и управљања како би се постигле различите функционалности. Подлоге, термин који се користи у индустрији, могу бити направљени од полупроводничких материјала попут Си или СиЦ, или не-полупроводничких материјала као што су сафир или стакло. Осим индустрије ЛЕД и панела, силиконске плочице су најчешће коришћене подлоге. Епитаксија се односи на процес узгоја новог танкослојног материјала на подлози, при чему су уобичајени материјали Си, СиЦ, ГаН, ГаАс, итд. Епитакси пружа значајну флексибилност дизајнерима уређаја да оптимизују перформансе уређаја контролисањем фактора као што су дебљина допинга, концентрација и профил епитаксијалног слоја, независно од подлоге. Ова контрола се постиже допингом током процеса епитаксијалног раста.

Шта обухвата фронт-енд процес у производњи полупроводника?

Фронт-енд процес је технички најсложенији и капитално најинтензивнији део производње полупроводника, који захтева понављање истих процедура више пута, па се стога назива „циклични процес“. То првенствено укључује чишћење, оксидацију, фотолитографију, нагризање, имплантацију јона, дифузију, жарење, таложење танког филма и полирање.

Како премази штите опрему за производњу полупроводника?

Опрема за производњу полупроводника ради у високотемпературном, високо корозивном окружењу и захтева изузетно високу чистоћу. Стога је заштита унутрашњих компоненти опреме кључни изазов. Технологија премаза побољшава и штити основне материјале формирањем танког покривног слоја на њиховим површинама. Ова адаптација омогућава основним материјалима да издрже екстремнија и сложенија производна окружења, побољшавајући њихову стабилност при високим температурама, отпорност на корозију, отпорност на оксидацију и продужавајући њихов животни век.

Зашто јеСиЦ ЦоатингЗначајан у домену производње силицијумских супстрата?

У пећима за узгој кристала силицијума, високотемпературна силицијумска пара око 1500°Ц може значајно кородирати графитне или угљеник-угљеничне компоненте материјала. Примена високе чистоћеСиЦ премазна овим компонентама може ефикасно блокирати силиконску пару и продужити радни век компоненти.

Процес производње полупроводничких силицијумских плочица је сложен, укључује бројне кораке, при чему су раст кристала, формирање силицијумске плочице и епитаксијални раст примарне фазе. Раст кристала је основни процес у производњи силицијумских плочица. Током фазе припреме монокристала, одређују се кључни технички параметри као што су пречник плочице, оријентација кристала, тип проводљивости допинга, опсег и расподела отпорности, концентрација угљеника и кисеоника и дефекти решетке. Монокристални силицијум се обично припрема коришћењем методе Чохралског (ЦЗ) или методе плутајуће зоне (ФЗ). ЦЗ метода је најчешће коришћена и чини око 85% монокристала силицијума. 12-инчне силиконске плочице могу се производити само помоћу ЦЗ методе. Ова метода укључује стављање полисилицијумског материјала високе чистоће у кварцни лончић, топљење под заштитом инертног гаса високе чистоће, а затим уметање семена монокристалног силикона у растоп. Како се семе повлачи, кристал прераста у монокристалну силиконску шипку.

Како јеТаЦ ЦоатингРазвијате се са ПВТ методама?

Инхерентне карактеристике СиЦ (недостатак течне фазе Си:Ц=1:1 на атмосферском притиску) чине раст монокристала изазовним. Тренутно, главне методе укључују физички транспорт паре (ПВТ), високотемпературно хемијско таложење паре (ХТ-ЦВД) и епитаксију течне фазе (ЛПЕ). Међу њима, ПВТ је најшире прихваћен због нижих захтева за опремом, једноставнијег процеса, јаке контроле и успостављене индустријске примене.

ПВТ метода омогућава контролу над аксијалним и радијалним температурним пољима подешавањем услова топлотне изолације изван графитног лончића. СиЦ прах се поставља на топлије дно графитног лончића, док је СиЦ семенски кристал фиксиран на хладнији врх. Удаљеност између праха и семена се обично контролише на неколико десетина милиметара како би се избегао контакт између растућег кристала СиЦ и праха. Користећи различите методе загревања (индукционо или отпорно загревање), СиЦ прах се загрева на 2200-2500°Ц, што доводи до сублимације оригиналног праха и разлагања у гасовите компоненте као што су Си, Си2Ц и СиЦ2. Ови гасови се конвекцијом транспортују до краја кристала, где СиЦ кристалише, постижући раст монокристала. Типична стопа раста је 0,2-0,4 мм/х, потребно је 7-14 дана за узгој кристалног ингота од 20-30 мм.

Присуство инклузија угљеника у кристалима СиЦ узгојеним у ПВТ-у је значајан извор дефекта, доприносећи микроцевчицама и полиморфним дефектима, који деградирају квалитет кристала СиЦ и ограничавају перформансе уређаја заснованих на СиЦ. Генерално, графитизација СиЦ праха и фронт раста богат угљеником су препознати извори угљеничних инклузија: 1) Током разлагања СиЦ праха, пара Си се акумулира у гасној фази док се Ц концентрише у чврстој фази, што доводи до тешке карбонизације праха касно у расту. Када честице угљеника у праху превазиђу гравитацију и дифундују у СиЦ ингот, формирају се угљеничне инклузије. 2) У условима богатим Си, вишак паре Си реагује са зидом графитног лончића, формирајући танак слој СиЦ који се лако може разложити на честице угљеника и компоненте које садрже Си.

Два приступа могу решити ове проблеме: 1) Филтрирајте честице угљеника из јако карбонизованог СиЦ праха који касно расте. 2) Спречите да паре Си кородирају зид графитног лончића. Многи карбиди, као што је ТаЦ, могу стабилно да раде изнад 2000°Ц и отпорни су на хемијску корозију киселинама, алкалијама, НХ3, Х2 и паром Си. Са растућим захтевима за квалитетом СиЦ плочица, примена ТаЦ премаза у технологији раста кристала СиЦ се индустријски истражује. Студије показују да су СиЦ кристали припремљени коришћењем графитних компоненти обложених ТаЦ-ом у ПВТ пећима за раст чистији, са значајно смањеном густином дефеката, што значајно побољшава квалитет кристала.

а) ПорознаТаЦ или порозни графит обложен ТаЦ: Филтрира честице угљеника, спречава дифузију у кристал и обезбеђује равномеран проток ваздуха.

б)ТаЦ-цоатедпрстенови: Изоловати пару Си од зида графитног лончића, спречавајући корозију зида лончића паром Си.

ц)ТаЦ-цоатедводичи за проток: Изолујте пару Си од зида графитног лончића док усмеравате проток ваздуха ка кристалу за семе.

д)ТаЦ-цоатедДржачи кристала за семе: Изолујте пару Си од горњег поклопца лончића да бисте спречили корозију горњег поклопца паром Си.

Како сеЦВД СиЦ премазПредност у производњи ГаН супстрата?

Тренутно, комерцијална производња ГаН супстрата почиње стварањем пуферског слоја (или слоја маске) на сафирној подлози. Епитаксија у фази паре водоника (ХВПЕ) се затим користи за брзо узгајање ГаН филма на овом пуферском слоју, након чега следи одвајање и полирање да би се добио самостојећи ГаН супстрат. Како ХВПЕ функционише унутар кварцних реактора под атмосферским притиском, с обзиром на његове захтеве за хемијске реакције на ниским и високим температурама?

У зони ниске температуре (800-900°Ц), гасовити ХЦл реагује са металним Га да би се добио гасовити ГаЦл.

У зони високе температуре (1000-1100°Ц), гасовити ГаЦл реагује са гасовитим НХ3 да би се формирао ГаН монокристални филм.

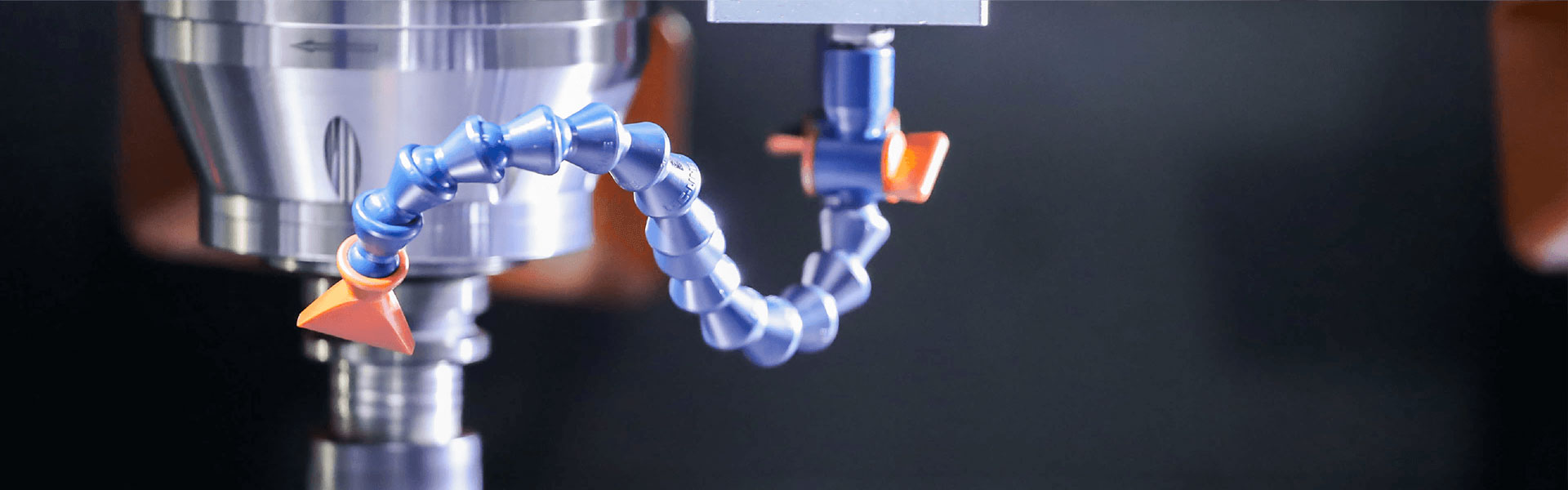

Које су структурне компоненте ХВПЕ опреме и како су заштићене од корозије? ХВПЕ опрема може бити хоризонтална или вертикална, а састоји се од компоненти као што су галијумски чамац, тело пећи, реактор, систем конфигурације гаса и издувни систем. Графитне плоче и шипке, који долазе у контакт са НХ3, подложни су корозији и могу се заштитити помоћуСиЦ премазда би се спречила штета.

Која је важност ЦВД технологије у односу на производњу ГаН епитакси?

Зашто је у области полупроводничких уређаја потребно конструисати епитаксијалне слојеве на одређеним подлогама плочица? Типичан пример укључује плаво-зелене ЛЕД диоде, које захтевају ГаН епитаксијалне слојеве на сафирним подлогама. МОЦВД опрема је витална у процесу производње ГаН епитаксије, а водећи добављачи су АМЕЦ, Аиктрон и Веецо у Кини.

Зашто се супстрати не могу поставити директно на металне или једноставне подлоге током епитаксијалног таложења у МОЦВД системима? Морају се узети у обзир фактори као што су смер струјања гаса (хоризонтални, вертикални), температура, притисак, фиксација подлоге и контаминација од крхотина. Због тога се за држање супстрата користи сусцептор са џеповима, а епитаксијално таложење се врши ЦВД технологијом на подлогама смештеним у ове џепове. Тхесусцептор је графитна база са СиЦ премазом.

Која је основна хемијска реакција у ГаН епитаксији и зашто је квалитет СиЦ превлаке пресудан? Основна реакција је НХ3 + ТМГа → ГаН + нуспроизводи (на приближно 1050-1100°Ц). Међутим, НХ3 се термички разлаже на високим температурама, ослобађајући атомски водоник, који снажно реагује са угљеником у графиту. Пошто НХ3/Х2 не реагује са СиЦ на 1100°Ц, комплетна инкапсулација и квалитет СиЦ превлаке су критични за процес.

У области производње СиЦ епитаксије, како се премази примењују у главним типовима реакционих комора?

СиЦ је типичан политипски материјал са преко 200 различитих кристалних структура, међу којима су 3Ц-СиЦ, 4Х-СиЦ и 6Х-СиЦ најчешћи. 4Х-СиЦ је кристална структура која се претежно користи у главним уређајима. Значајан фактор који утиче на кристалну структуру је температура реакције. Температуре испод одређеног прага имају тенденцију да производе друге кристалне облике. Оптимална температура реакције је између 1550 и 1650°Ц; температуре испод 1550°Ц вероватније ће дати 3Ц-СиЦ и друге структуре. Међутим, 3Ц-СиЦ се обично користи уСиЦ облоге, а температура реакције од око 1600°Ц је близу границе од 3Ц-СиЦ. Иако је тренутна примена ТаЦ премаза ограничена питањима трошкова, дугорочно гледано,ТаЦ премазиочекује се да ће постепено заменити СиЦ премазе у СиЦ епитаксијалној опреми.

Тренутно постоје три главна типа ЦВД система за СиЦ епитаксију: планетарни врући зид, хоризонтални врући зид и вертикални врући зид. Планетарни ЦВД систем са врућим зидом карактерише његова способност да узгаја више плочица у једној серији, што резултира високом ефикасношћу производње. Хоризонтални ЦВД систем са врућим зидом обично укључује једноструки систем раста велике величине који се покреће ротацијом гаса, што омогућава одличне спецификације унутар плочице. Вертикални ЦВД систем са врућим зидом углавном се одликује великом брзином ротације уз помоћ спољне механичке основе. Ефикасно смањује дебљину граничног слоја одржавајући нижи притисак у реакционој комори, чиме се побољшава епитаксијална стопа раста. Поред тога, његовом дизајну коморе недостаје горњи зид који би могао довести до таложења честица СиЦ, минимизирајући ризик од пада честица и пружајући инхерентну предност у контроли дефеката.

За термичку обраду на високим температурама, која је применаЦВД СиЦу опреми за цевне пећи?

Опрема за цевне пећи се широко користи у процесима као што су оксидација, дифузија, раст танког филма, жарење и легирање у индустрији полупроводника. Постоје два главна типа: хоризонтална и вертикална. Тренутно, ИЦ индустрија првенствено користи вертикалне цевне пећи. У зависности од притиска процеса и примене, опрема за цевне пећи се може категорисати на пећи под атмосферским притиском и пећи ниског притиска. Пећи под атмосферским притиском се углавном користе за термичку дифузију допинга, оксидацију танког филма и жарење на високим температурама, док су пећи ниског притиска дизајниране за раст различитих типова танких филмова (као што су ЛПЦВД и АЛД). Структуре различите опреме за цевне пећи су сличне и могу се флексибилно конфигурисати да по потреби обављају функције дифузије, оксидације, жарења, ЛПЦВД и АЛД. Синтероване СиЦ цеви високе чистоће, СиЦ чамци за плочице и зидови СиЦ облоге су битне компоненте унутар реакционе коморе опреме за цевне пећи. У зависности од захтева купаца, додатниСиЦ премазслој се може нанети на површину синтероване СиЦ керамике да би се побољшале перформансе.

У области фотонапонске производње гранулираног силицијума, зашто јеСиЦ ЦоатингИграти кључну улогу?

Полисилицијум, добијен од металуршког силицијума (или индустријског силицијума), је неметални материјал пречишћен низом физичких и хемијских реакција да би се постигао садржај силицијума који прелази 99,9999% (6Н). У фотонапонском пољу, полисилицијум се прерађује у плочице, ћелије и модуле, који се на крају користе у фотонапонским системима за производњу енергије, чинећи полисилицијум кључном узводном компонентом ланца фотонапонске индустрије. Тренутно постоје два технолошка пута за производњу полисилицијума: модификовани Сименсов процес (даје силицијум у облику шипке) и процес у флуидизованом слоју силана (дајући гранулирани силицијум). У модификованом Сименсовом процесу, СиХЦл3 високе чистоће се редукује водоником високе чистоће на силиконском језгру високе чистоће на око 1150°Ц, што доводи до таложења полисилицијума на силицијумском језгру. Процес са флуидизованим слојем силана типично користи СиХ4 као изворни гас силицијума и Х2 као гас-носач, уз додатак СиЦл4 за термички разлагање СиХ4 у реактору са флуидизованим слојем на 600-800°Ц да би се добио грануларни полисилицијум. Модификовани Сиеменсов процес остаје главни пут производње полисилицијума због његове релативно зреле производне технологије. Међутим, како компаније као што су ГЦЛ-Поли и Тианхонг Реике настављају да унапређују технологију грануларног силицијума, процес флуидизованог слоја силана може добити удео на тржишту због ниже цене и смањеног угљичног отиска.

Контрола чистоће производа је историјски била слаба тачка процеса флуидизованог слоја, што је примарни разлог зашто није надмашио Сиеменс процес упркос значајним предностима у погледу трошкова. Облога служи као главна структура и реакциона посуда у процесу флуидизованог слоја силана, штитећи металну шкољку реактора од ерозије и хабања гасовима и материјалима високе температуре, док изолује и одржава температуру материјала. Због тешких радних услова и директног контакта са гранулираним силицијумом, материјал за облоге мора да има високу чистоћу, отпорност на хабање, отпорност на корозију и високу чврстоћу. Уобичајени материјали укључују графит са аСиЦ премаз. Међутим, у стварној употреби, постоје појаве љуштења/пукотина премаза које доводе до прекомерног садржаја угљеника у гранулираном силицијуму, што резултира кратким веком трајања графитних облога и потребом за редовном заменом, класификујући их као потрошни материјал. Технички изазови у вези са материјалима за облагање флуидизованог слоја СиЦ-а и њихови високи трошкови ометају усвајање процеса у флуидизованом слоју силана на тржишту и морају се решити ради шире примене.

У којим апликацијама се користи пиролитичка графитна превлака?

Пиролитички графит је нови угљенични материјал, који се састоји од угљоводоника високе чистоће који су хемијски таложени паром на притисцима у пећи између 1800°Ц и 2000°Ц, што резултира високо кристалографски оријентисаним пиролитичким угљеником. Има високу густину (2,20 г/цм³), високу чистоћу и анизотропна термичка, електрична, магнетна и механичка својства. Може да одржава вакуум од 10 ммХг чак и на приближно 1800°Ц, проналазећи широк потенцијал примене у областима као што су ваздухопловство, полупроводници, фотонапонски уређаји и аналитички инструменти.

У црвено-жутој ЛЕД епитаксији и одређеним специјалним сценаријима, МОЦВД плафон не захтева заштиту СиЦ премаза и уместо тога користи раствор пиролитичког графита.

Тиглице за алуминијум за испаравање електронским снопом захтевају високу густину, отпорност на високе температуре, добру отпорност на термички удар, високу топлотну проводљивост, низак коефицијент топлотног ширења и отпорност на корозију киселинама, алкалијама, солима и органским реагенсима. Пошто пиролитичка графитна превлака има исти материјал као и графитна лончаница, она може ефикасно да издржи циклусе високе и ниске температуре, продужавајући век трајања графитног лончића.**