- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Зашто одабрати синтеровање без притиска за припрему СиЦ керамике?

2024-09-06

Керамика од силицијум карбида (СиЦ)., познати по својој високој тврдоћи, високој чврстоћи, отпорности на високе температуре и отпорности на корозију, налазе широку примену у ваздухопловству, петрохемијској индустрији и индустрији интегрисаних кола. С обзиром на то да су већина СиЦ производа предмети са високом додатном вредношћу, тржишни потенцијал је значајан, привлачећи значајну пажњу из различитих земаља и постајући жариште истраживања науке о материјалима. Међутим, ултра-висока температура синтезе и тешкоћа постизања густог синтеровања СиЦ керамике ограничили су њихов развој. Процес синтеровања је кључан за СиЦ керамику.

Како се упоређују методе синтеровања: реакционо синтеровање наспрам синтеровања без притиска?

СиЦ, као једињење са јаким ковалентним везама, показује ниске стопе дифузије током синтеровања због својих структурних карактеристика које обезбеђују високу тврдоћу, високу чврстоћу, високу тачку топљења и отпорност на корозију. Ово захтева употребу адитива за синтеровање и спољашњег притиска да би се постигло згушњавање. Тренутно, и реакционо синтеровање и синтеровање СиЦ-а без притиска су забележили значајан напредак у истраживању и индустријској примени.

Реакциони процес синтеровања заСиЦ керамикаје техника синтеровања скоро мреже, коју карактерише минимално скупљање и промена величине током синтеровања. Нуди предности као што су ниске температуре синтеровања, густе структуре производа и ниски трошкови производње, што га чини погодним за припрему великих СиЦ керамичких производа сложеног облика. Међутим, процес има недостатке, укључујући сложену почетну припрему зеленог тела и потенцијалну контаминацију од нуспроизвода. Поред тога, радни температурни опсег реакционог синтеровањаСиЦ керамикаје ограничен садржајем слободног Си; изнад 1400°Ц, чврстоћа материјала брзо опада услед топљења слободног Си.

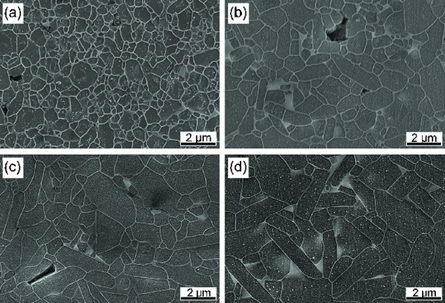

Типичне микроструктуре СиЦ керамике синтероване на различитим температурама

Технологија синтеровања без притиска за СиЦ је добро успостављена, са предностима укључујући могућност коришћења различитих процеса формирања, превазилажење ограничења у погледу облика и величине производа и постизање високе чврстоће и жилавости са одговарајућим адитивима. Штавише, синтеровање без притиска је једноставно и погодно за масовну производњу керамичких компоненти у различитим облицима. Међутим, скупљи је од реакционо синтерованог СиЦ због веће цене коришћеног СиЦ праха.

Синтеровање без притиска углавном укључује синтеровање у чврстој и течној фази. У поређењу са синтерованим СиЦ без притиска у чврстој фази, реакционо синтеровани СиЦ показује лоше перформансе при високим температурама, посебно због чврстоће на савијањеСиЦ керамиканагло пада изнад 1400°Ц, а имају слабу отпорност на јаке киселине и базе. Супротно томе, синтерована чврста фаза без притискаСиЦ керамикапоказују супериорна механичка својства на високим температурама и бољу отпорност на корозију у јаким киселинама и базама.

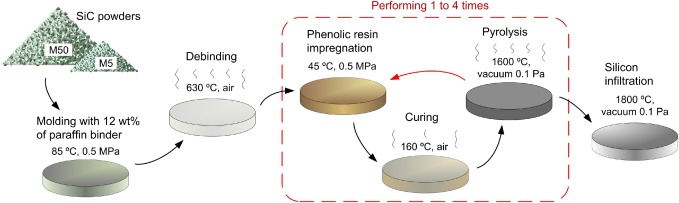

Технологија за производњу реакционо везаног СиЦ

Каква су истраживања у технологији синтеровања без притиска?

Синтеровање у чврстој фази: Синтеровање у чврстој фазиСиЦ керамикаукључује високе температуре, али резултира стабилним физичким и хемијским својствима, посебно одржавањем чврстоће на високим температурама, нудећи јединствену примену. Додавањем бора (Б) и угљеника © у СиЦ, бор заузима границе зрна СиЦ, делимично замењујући угљеник у СиЦ да би се формирао чврсти раствор, док угљеник реагује са површинским СиО2 и нечистоћом Си у СиЦ. Ове реакције смањују енергију на граници зрна и повећавају површинску енергију, чиме се повећава покретачка снага за синтеровање и промовише згушњавање. Од 1990-их, коришћење Б и Ц као адитива за синтеровање СиЦ без притиска има широку примену у различитим индустријским областима. Главна предност је одсуство друге фазе или стакласте фазе на границама зрна, што резултира чистим границама зрна и одличним перформансама при високим температурама, стабилним до 1600°Ц. Недостатак је што се не постиже потпуно згушњавање, са неким затвореним порама на угловима зрна, а високе температуре могу довести до раста зрна.

Синтеровање у течној фази: У синтеровању у течној фази, помоћна средства за синтеровање се обично додају у малим процентима, а резултујућа интергрануларна фаза може задржати значајне оксиде после синтеровања. Сходно томе, синтеровани СиЦ у течној фази има тенденцију да се ломи дуж граница зрна, нудећи високу чврстоћу и жилавост лома. У поређењу са синтеровањем у чврстој фази, течна фаза формирана током синтеровања ефикасно снижава температуру синтеровања. Систем Ал2О3-И2О3 био је један од најранијих и најатрактивнијих система проучаваних за синтеровање у течној фазиСиЦ керамика. Овај систем омогућава згушњавање на релативно ниским температурама. На пример, уграђивање узорака у слој праха који садржи Ал2О3, И2О3 и МгО олакшава формирање течне фазе кроз реакције између МгО и површинског СиО2 на честицама СиЦ, промовишући згушњавање кроз преуређивање честица и реталожење растопа. Поред тога, Ал2О3, И2О3 и ЦаО који се користе као адитиви за синтеровање СиЦ без притиска доводе до стварања фаза Ал5И3О12 у материјалу; са повећањем садржаја ЦаО, појављују се ЦаИ2О4 оксидне фазе, формирајући брзе путеве продирања на границама зрна и побољшавајући синтерабилност материјала.

![]()

Како адитиви побољшавају синтеровање без притискаСиЦ Церамицс?

Адитиви могу повећати згушњавање синтерованих без притискаСиЦ керамика, снижавају температуру синтеровања, мењају микроструктуру и побољшавају механичка својства. Истраживање адитивних система је еволуирало од једнокомпонентних ка вишекомпонентним системима, при чему свака компонента игра јединствену улогу у побољшањуСиЦ керамикаперформансе. Међутим, увођење адитива има и негативне стране, као што су реакције између адитива и СиЦ које производе гасовите нуспроизводе попут Ал2О и ЦО, повећавајући порозност материјала. Смањење порозности и ублажавање ефеката адитива на губитак тежине биће кључне области истраживања за будуће синтеровање у течној фази.СиЦ керамика.**

Ми у Семицорек-у смо специјализовани заСиЦ Церамицси других керамичких материјала који се примењују у производњи полупроводника, ако имате било каквих питања или су вам потребни додатни детаљи, не устручавајте се да нас контактирате.

Контакт телефон: +86-13567891907

Емаил: салес@семицорек.цом