- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Преглед 9 техника синтеровања за керамику од силицијум карбида

2024-08-19

Силицијум карбид (СиЦ), истакнута структурална керамика, позната је по својим изузетним својствима, укључујући чврстоћу на високим температурама, тврдоћу, модул еластичности, отпорност на хабање, топлотну проводљивост и отпорност на корозију. Ови атрибути га чине погодним за широк спектар примена, од традиционалне индустријске употребе у високотемпературном намештају за пећи, млазницама горионика, измењивачима топлоте, заптивним прстеновима и клизним лежајевима, до напредних примена као што су балистички оклоп, свемирска огледала, полупроводничке стезне главе, и облоге од нуклеарног горива.

Процес синтеровања је кључан у одређивању коначних својставаСиЦ керамика. Опсежна истраживања су довела до развоја различитих техника синтеровања, у распону од утврђених метода као што су реакционо синтеровање, синтеровање без притиска, рекристализационо синтеровање и вруће пресовање, до новијих иновација као што су синтеровање искрим плазма, флеш синтеровање и синтеровање осцилаторним притиском.

Ево ближег погледа на девет истакнутихСиЦ керамикатехнике синтеровања:

1. Вруће пресовање:

Пионир Аллиегро ет ал. у компанији Нортон, вруће пресовање укључује истовремено примену топлоте и притиска на аСиЦ прахкомпактно унутар матрице. Ова метода омогућава истовремено згушњавање и обликовање. Иако ефикасно, вруће пресовање захтева сложену опрему, специјализоване калупе и строгу контролу процеса. Његова ограничења укључују високу потрошњу енергије, ограничену сложеност облика и високе трошкове производње.

2. Реакционо синтеровање:

Први пут који је предложио П. Поппер 1950-их, реакционо синтеровање укључује мешањеСиЦ прахса извором угљеника. Зелено тело, формирано клизним ливењем, сувим пресовањем или хладним изостатским пресовањем, пролази кроз процес инфилтрације силикона. Загревање изнад 1500°Ц у вакууму или инертној атмосфери топи силицијум, који се капиларним деловањем инфилтрира у порозно тело. Течни или гасовити силицијум реагује са угљеником, формирајући ин ситу β-СиЦ који се везује за постојеће честице СиЦ, што резултира густом керамиком.

Реакционо везани СиЦ се може похвалити ниским температурама синтеровања, економичношћу и високом густином. Занемарљиво скупљање током синтеровања чини га посебно погодним за велике компоненте сложеног облика. Типичне примене укључују намештај за пећи на високим температурама, зрачеће цеви, измењиваче топлоте и млазнице за одсумпоравање.

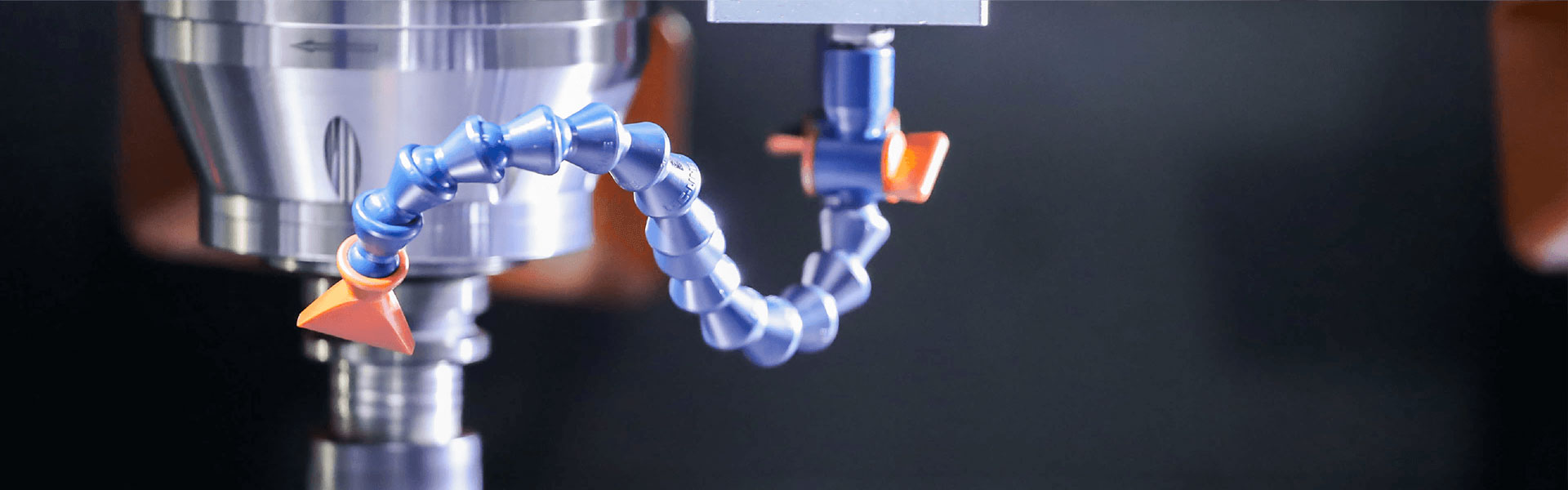

Семицорек процесна рута РБСиЦ брода

3. Синтеровање без притиска:

Развили С. Процхазка ет ал. у ГЕ 1974. синтеровање без притиска елиминише потребу за спољним притиском. Згушњавање се дешава на 2000-2150°Ц под атмосферским притиском (1,01×105 Па) у инертној атмосфери уз помоћ адитива за синтеровање. Синтеровање без притиска може се даље категорисати на синтеровање у чврстом стању и синтеровање у течној фази.

Синтеровањем без притиска у чврстом стању постиже се високе густине (3,10-3,15 г/цм3) без интергрануларних стаклених фаза, што резултира изузетним механичким својствима при високим температурама, са температуром употребе која достиже 1600°Ц. Међутим, прекомерни раст зрна на високим температурама синтеровања може негативно утицати на чврстоћу.

Синтеровање без притиска у течној фази проширује обим примене СиЦ керамике. Течна фаза, настала топљењем једне компоненте или еутектичком реакцијом више компоненти, побољшава кинетику згушњавања обезбеђујући пут високе дифузије, што доводи до нижих температура синтеровања у поређењу са синтеровањем у чврстом стању. Величина финог зрна и заостала интергрануларна течна фаза у течној фази синтерованог СиЦ промовишу прелазак са трансгрануларног на интергрануларни лом, повећавајући чврстоћу на савијање и жилавост лома.

Синтеровање без притиска је зрела технологија са предностима као што су исплативост и разноврсност облика. Синтеровани СиЦ у чврстом стању, посебно, нуди високу густину, уједначену микроструктуру и одличне укупне перформансе, што га чини погодним за компоненте отпорне на хабање и корозију као што су заптивни прстенови и клизни лежајеви.

Оклоп од синтерованог силицијум карбида без притиска

4. Рекристализација синтеровања:

Током 1980-их, Криегесманн је демонстрирао производњу рекристализованих високих перформанси.СиЦ керамикаклизним ливењем праћеним синтеровањем на 2450°Ц. Ову технику су брзо усвојили ФЦТ (Немачка) и Нортон (САД) за производњу великих размера.

Рекристализовани СиЦ укључује синтеровање зеленог тела формираног паковањем СиЦ честица различитих величина. Фине честице, равномерно распоређене унутар међупростора крупнијих честица, испаравају и кондензују се на контактним тачкама већих честица на температурама изнад 2100°Ц у контролисаној атмосфери. Овај механизам испаравања-кондензације формира нове границе зрна на вратовима честица, што доводи до раста зрна, формирања врата и синтерованог тела са заосталом порозношћу.

Кључне карактеристике рекристализованог СиЦ укључују:

Минимално скупљање: Одсуство границе зрна или дифузије запремине током синтеровања доводи до занемарљивог скупљања.

Обликовање скоро мреже: Синтерована густина остаје скоро идентична густини зеленог тела.

Чисте границе зрна: Рекристализовани СиЦ показује чисте границе зрна без стаклених фаза или нечистоћа.

Преостала порозност: Синтеровано тело обично задржава 10-20% порозности.

5. Вруће изостатичко пресовање (ХИП):

ХИП користи притисак инертног гаса (обично аргон) да побољша згушњавање. СиЦ прах компакт, затворен у стакленој или металној посуди, подвргава се изостатичком притиску унутар пећи. Како температура расте до опсега синтеровања, компресор одржава почетни притисак гаса од неколико мегапаскала. Овај притисак се прогресивно повећава током загревања, достижући до 200 МПа, ефикасно елиминишући унутрашње поре и постижући високу густину.

6. Спарк Пласма Синтеринг (СПС):

СПС је нова техника металургије праха за производњу густих материјала, укључујући метале, керамику и композите. Користи електричне импулсе високе енергије да генерише импулсну електричну струју и искри плазму између честица праха. Ово локализовано загревање и стварање плазме се дешавају на релативно ниским температурама и кратком трајању, омогућавајући брзо синтеровање. Процес ефикасно уклања површинске загађиваче, активира површине честица и промовише брзо згушњавање. СПС је успешно коришћен за производњу густе СиЦ керамике користећи Ал2О3 и И2О3 као помоћно средство за синтеровање.

7. Микроталасно синтеровање:

За разлику од конвенционалног грејања, микроталасно синтеровање користи диелектричне губитке материјала унутар микроталасног електромагнетног поља да би се постигло волуметријско загревање и синтеровање. Овај метод нуди предности као што су ниже температуре синтеровања, брже стопе загревања и побољшана густоћа. Побољшани транспорт масе током микроталасног синтеровања такође промовише фино зрнасте микроструктуре.

8. Фласх синтеровање:

Флеш синтеровање (ФС) је привукло пажњу због ниске потрошње енергије и ултра-брзе кинетике синтеровања. Процес укључује примену напона на зелено тело унутар пећи. Након достизања граничне температуре, нагло нелинеарно повећање струје генерише брзо џуловско загревање, што доводи до скоро тренутног згушњавања у року од неколико секунди.

9. Синтеровање осцилаторног притиска (ОПС):

Увођење динамичког притиска током синтеровања омета преплитање честица и агломерацију, смањујући величину и дистрибуцију пора. Ово резултира високо густим, фино зрнатим и хомогеним микроструктурама, дајући високо чврсту и поуздану керамику. Пионир тима Ксие Зхипенга на Универзитету Тсингхуа, ОПС замењује константни статички притисак у конвенционалном синтеровању динамичким осцилаторним притиском.

ОПС нуди неколико предности:

Побољшана зелена густина: Континуирани осцилаторни притисак промовише преуређење честица, значајно повећавајући зелену густину компактног праха.

Повећана покретачка сила синтеровања: ОПС обезбеђује већу покретачку снагу за згушњавање, побољшавајући ротацију зрна, клизање и проток пластике. Ово је посебно корисно током каснијих фаза синтеровања, где контролисана фреквенција и амплитуда осциловања ефикасно елиминишу заостале поре на границама зрна.

Фотографија опреме за синтеровање осцилаторног притиска

Поређење уобичајених техника:

Међу овим техникама, реакционо синтеровање, синтеровање без притиска и синтеровање рекристализацијом се широко користе за индустријску производњу СиЦ, свака са јединственим предностима, што резултира различитим микроструктурама, својствима и применама.

Реакционо везан СиЦ:Нуди ниске температуре синтеровања, економичност, минимално скупљање и високу густину, што га чини погодним за велике компоненте сложеног облика. Типичне примене укључују намештај за пећи на високим температурама, млазнице горионика, измењиваче топлоте и оптичке рефлекторе.

Синтеровани СиЦ без притиска:Пружа економичност, разноврсност облика, високу густину, уједначену микроструктуру и одлична укупна својства, што га чини идеалним за прецизне компоненте као што су заптивке, клизни лежајеви, балистички оклоп, оптички рефлектори и полупроводничке плочице.

Рекристализовани СиЦ:Садржи чисте СиЦ фазе, високу чистоћу, високу порозност, одличну топлотну проводљивост и отпорност на топлотни удар, што га чини погодним за намештај пећи на високим температурама, измењиваче топлоте и млазнице горионика.**

Ми у Семицорек-у смо специјализовани заСиЦ Церамицс и другоКерамички материјалипримењује се у производњи полупроводника, ако имате било каквих питања или су вам потребни додатни детаљи, не оклевајте да нас контактирате.

Контакт телефон: +86-13567891907

Емаил: салес@семицорек.цом