- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Технологија пречишћавања графита у СиЦ полупроводнику

2024-08-16

Примена графита у СиЦ полупроводницима и важност чистоће

Графитје од виталног значаја за производњу полупроводника од силицијум карбида (СиЦ), познатих по својим изузетним термичким и електричним својствима. Ово чини СиЦ идеалним за апликације велике снаге, високе температуре и високе фреквенције. У производњи СиЦ полупроводника,графитсе обично користи залончићи, грејачи и друге компоненте за обраду на високим температурамазбог одличне топлотне проводљивости, хемијске стабилности и отпорности на топлотни удар. Међутим, ефикасност графита у овим улогама у великој мери зависи од његове чистоће. Нечистоће у графиту могу унети нежељене дефекте у СиЦ кристале, деградирати перформансе полупроводничких уређаја и смањити укупни производни процес. Са све већом потражњом за СиЦ полупроводницима у индустријама као што су електрична возила, обновљиви извори енергије и телекомуникације, потреба за ултра чистим графитом постала је критичнија. Графит високе чистоће осигурава да су испуњени строги захтеви квалитета СиЦ полупроводника, омогућавајући произвођачима да производе уређаје са супериорним перформансама и поузданошћу. Стога, развој напредних метода пречишћавања за постизање ултра-високе чистоће уграфитје од суштинског значаја за подршку следеће генерације СиЦ полупроводничких технологија.

Физичкохемијско пречишћавање

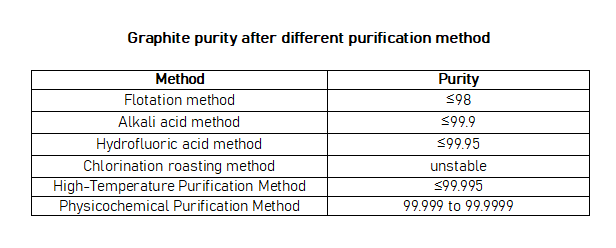

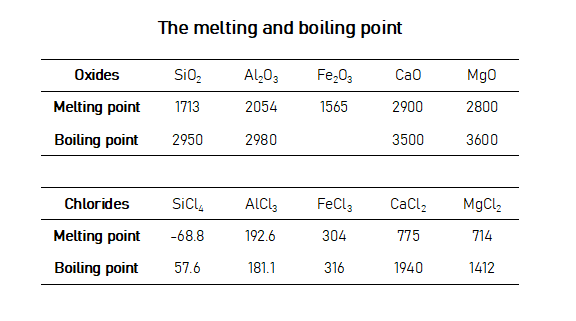

Стални напредак технологије пречишћавања и брзи развој технологије полупроводника треће генерације довели су до појаве нове методе пречишћавања графита познате као физичко-хемијско пречишћавање. Овај метод подразумева постављањепроизводи од графитау вакуум пећи за загревање. Повећањем вакуума у пећи, нечистоће у графитним производима ће испарити када достигну свој притисак засићене паре. Додатно, халоген гас се користи за претварање оксида високог топљења и тачке кључања у нечистоћама графита у халиде ниске тачке топљења и тачке кључања, чиме се постиже жељени ефекат пречишћавања.

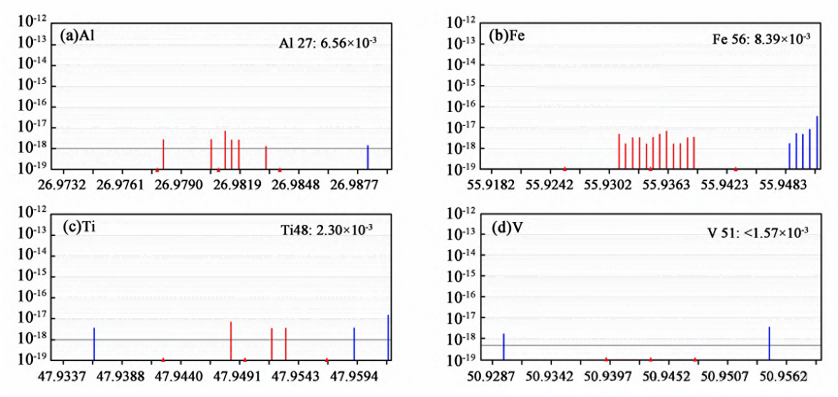

Производи од графита високе чистоћеза трећу генерацију полупроводника силицијум карбид се обично подвргава пречишћавању физичким и хемијским методама, са захтевом чистоће од ≥99,9995%. Поред чистоће, постоје специфични захтеви за садржај одређених елемената нечистоће, као што су садржај нечистоћа Б ≤0,05 × 10^-6 и садржај Ал нечистоћа ≤0,05 ×10^-6.

Повећање температуре пећи и нивоа вакуума доводи до аутоматског испаравања неких нечистоћа у графитним производима, чиме се постиже уклањање нечистоћа. За нечистоће које захтевају више температуре за уклањање, халоген гас се користи за претварање у халиде са нижим тачкама топљења и кључања. Комбинацијом ових метода, нечистоће из графита се ефикасно уклањају.

На пример, гас хлора из халогене групе се уводи током процеса пречишћавања да би се оксиди у графитним нечистоћама претворили у хлориде. Због знатно нижих тачака топљења и кључања хлорида у поређењу са њиховим оксидима, нечистоће из графита могу се уклонити без потребе за веома високим температурама.

Процес пречишћавања

Пре пречишћавања производа од графита високе чистоће који се користе у СиЦ полупроводницима треће генерације, неопходно је одредити одговарајући план процеса на основу жељене коначне чистоће, нивоа специфичних нечистоћа и почетне чистоће графитних производа. Процес се мора фокусирати на селективно уклањање критичних елемената као што су бор (Б) и алуминијум (Ал). План пречишћавања се формулише проценом почетног и циљног нивоа чистоће, као и захтева за специфичне елементе. Ово укључује избор оптималног и најисплативијег процеса пречишћавања, који укључује одређивање параметара халогеног гаса, притиска у пећи и температуре процеса. Ови процесни подаци се затим уносе у опрему за пречишћавање да би се извршила процедура. Након пречишћавања, врши се тестирање треће стране како би се потврдила усклађеност са потребним стандардима, а квалификовани производи се испоручују крајњем кориснику.