- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Како извршити ЦМП процес

2024-06-28

ЦМП процес:

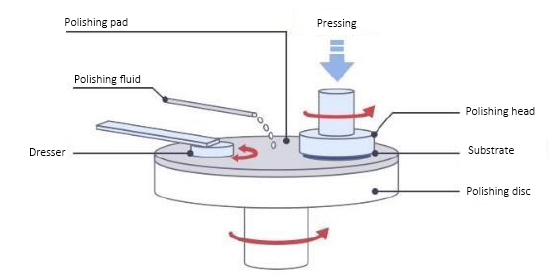

1. Поправитеваферна дну главе за полирање и поставите подлогу за полирање на диск за брушење;

2. Ротациона глава за полирање притиска на ротирајућу подлогу за полирање са одређеним притиском, а течна течност за млевење састављена од наноабразивних честица и хемијског раствора се додаје између површине силиконске плочице и подлоге за полирање. Течност за млевење је равномерно обложена под преносом подлоге за полирање и центрифугалне силе, формирајући течни филм између силиконске плочице и јастучића за полирање;

3. Изравнавање се постиже наизменичним процесом уклањања хемијског филма и механичког уклањања филма.

Главни технички параметри ЦМП-а:

Брзина млевења: дебљина уклоњеног материјала у јединици времена.

Равност: (разлика између висине корака пре и после ЦМП-а у одређеној тачки на силиконској плочици/висине степеника пре ЦМП-а) * 100%,

Уједначеност млевења: укључујући уједначеност унутар плочице и уједначеност међу плочицама. Уједначеност унутар плочице се односи на конзистентност брзина млевења на различитим позицијама унутар једне силиконске плочице; Уједначеност међу плочицама се односи на конзистентност брзина млевења између различитих силицијумских плочица под истим ЦМП условима.

Количина дефекта: Одражава број и тип различитих површинских дефеката насталих током ЦМП процеса, који ће утицати на перформансе, поузданост и принос полупроводничких уређаја. Углавном укључујући огреботине, удубљења, ерозију, остатке и контаминацију честицама.

ЦМП апликације

У целом процесу производње полупроводника, одсилицијумске плочицепроизводње, производње вафла, до паковања, ЦМП процес ће морати да се користи више пута.

У процесу производње силицијумске плочице, након што се кристална шипка исече на силицијумске плочице, мораће да буде полирана и очишћена да би се добила једнокристална силицијумска плочица попут огледала.

У процесу производње плочица, кроз јонску имплантацију, таложење танког филма, литографију, гравирање и вишеслојне везе ожичења, како би се осигурало да сваки слој производне површине постигне глобалну равност на нанометарском нивоу, често је потребно користити ЦМП процес више пута.

У области напредног паковања, ЦМП процеси се све више уводе и користе у великим количинама, међу којима ће се кроз силицијумску (ТСВ) технологију, фан-оут, 2.5Д, 3Д паковање и сл. користити велики број ЦМП процеса.

Према врсти полираног материјала, ЦМП делимо на три типа:

1. Подлога, углавном силицијумски материјал

2. Метал, укључујући слој међусобног повезивања алуминијум/бакар, Та/Ти/ТиН/ТиНкЦи и друге слојеве дифузионе баријере, адхезиони слој.

3. Диелектрици, укључујући међуслојне диелектрике као што су СиО2, БПСГ, ПСГ, слојеве пасивације као што је СИ3Н4/СиОкНи и слојеве баријера.