- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Пећ за раст кристала од силицијум карбида(СиЦ).

2024-05-24

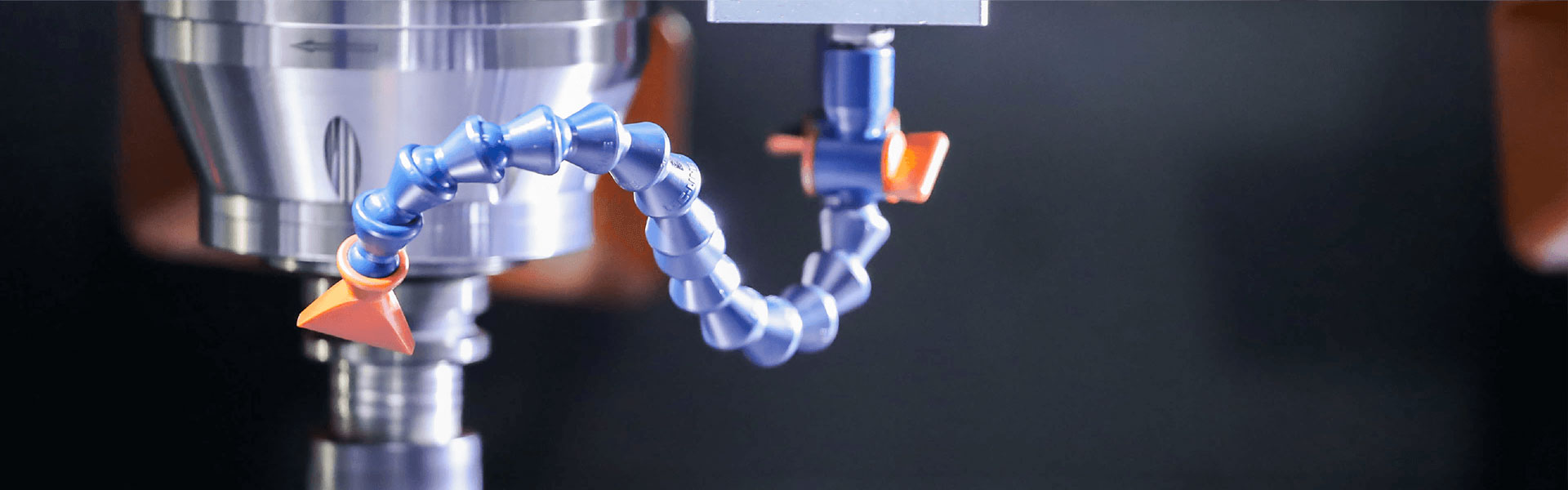

Раст кристала је кључна карика у производњиПодлоге од силицијум карбида, а основна опрема је пећ за раст кристала. Слично традиционалним пећима за раст кристала од кристалног силицијума, структура пећи није веома сложена и углавном се састоји од тела пећи, система грејања, механизма за пренос намотаја, система за прикупљање и мерење вакуума, система путања гаса, система за хлађење. , систем управљања и др., међу којима Термичко поље и процесни услови одређују квалитет, величину, проводне особине и друге кључне показатељеКристали силицијум карбида.

Температура током растакристали силицијум карбидаје веома висока и не може се пратити, тако да главна потешкоћа лежи у самом процесу.

(1) Контрола термичког поља је тешка: Праћење затворених високотемпературних шупљина је тешко и неконтролисано. За разлику од традиционалног решења заснованог на силицијуму, опреме за раст кристала Цзоцхралски, која има висок степен аутоматизације и процес раста кристала се може посматрати и контролисати, кристали силицијум карбида расту у затвореном простору на високој температури од преко 2.000°Ц, а током производње потребно је прецизно контролисати температуру раста. , контрола температуре је тешка;

(2) Тешко је контролисати облик кристала: дефекти као што су микротубуле, политипне инклузије и дислокације су склони да се јављају током процеса раста, и они међусобно делују и еволуирају. Микропипе (МП) су продорни дефекти са величинама у распону од неколико микрона до десетина микрона и представљају убиствене дефекте уређаја; Монокристали силицијум карбида укључују више од 200 различитих кристалних облика, али само неколико кристалних структура (4Х тип) је полупроводнички материјал потребан за производњу. Током процеса раста, кристална трансформација је склона да се деси, узрокујући вишетипне дефекте укључивања. Због тога је неопходно прецизно контролисати параметре као што су однос силицијум-угљеник, градијент температуре раста, брзина раста кристала и притисак протока ваздуха. Поред тога, раст монокристала силицијум карбида Постоји температурни градијент у термичком пољу, што доводи до постојања дефеката као што су природно унутрашње напрезање и резултирајуће дислокације (дислокација базалне равни БПД, вијчана дислокација ТСД, ивична дислокација ТЕД) током кристала процес раста, што утиче на каснију епитаксију и уређаје. квалитет и перформансе.

(3) Контрола допинга је тешка: уношење спољашњих нечистоћа мора бити строго контролисано да би се добили усмерено допирани проводни кристали;

(4) Спора стопа раста: Брзина раста кристала силицијум карбида је веома спора. Традиционалном силицијумском материјалу потребно је само 3 дана да прерасте у кристалну шипку, док је за кристалну шипку од силицијум карбида потребно 7 дана. Ово доводи до природног смањења ефикасности производње силицијум карбида. Ниже, излаз је веома ограничен.

С друге стране, параметри епитаксијалног раста силицијум карбида су изузетно захтевни, укључујући херметичност опреме, стабилност притиска реакционе коморе, прецизну контролу времена увођења гаса, тачност односа гаса и строгу управљање температуром таложења. Нарочито како се ниво напона уређаја повећава, тешкоћа контролисања основних параметара епитаксијалних плочица значајно се повећава.

Поред тога, како се дебљина епитаксијалног слоја повећава, како контролисати уједначеност отпорности и смањити густину дефеката, а истовремено осигурати дебљину, постао је још један велики изазов. У електрифицираним системима управљања, неопходно је интегрисати сензоре и актуаторе високе прецизности како би се осигурало да се различити параметри могу прецизно и стабилно регулисати. Истовремено, оптимизација контролног алгоритма је такође кључна. Мора да буде у стању да прилагоди стратегију управљања засновану на повратним сигналима у реалном времену да се прилагоди различитим променама у процесу епитаксијалног раста силицијум карбида.

Семицорек нуди висок квалитеткомпоненте за раст кристала СиЦ. Ако имате било каквих питања или су вам потребни додатни детаљи, не устручавајте се да нас контактирате.

Контакт телефон # +86-13567891907

Емаил: салес@семицорек.цом