- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Увод у процес имплантације и жарења јона силицијум карбида

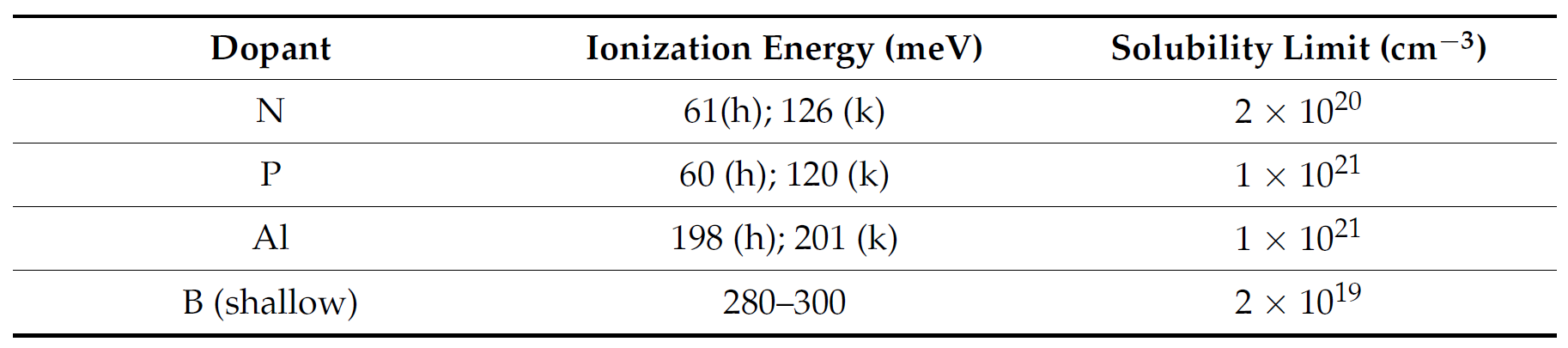

У процесима допинга енергетских уређаја од силицијум карбида, најчешће коришћене допанте укључују азот и фосфор за допирање н-типа, и алуминијум и бор за допирање п-типа, са њиховим енергијама јонизације и границама растворљивости представљеним у табели 1 (напомена: хексагонални (х ) и кубни (к)).

▲Табела 1. Енергије јонизације и границе растворљивости главних додатака у СиЦ

Слика 1 илуструје температурно зависне коефицијенте дифузије главних додатака у СиЦ и Си. Допанти у силицијуму показују веће коефицијенте дифузије, омогућавајући високотемпературно дифузионо допирање око 1300°Ц. Насупрот томе, коефицијенти дифузије фосфора, алуминијума, бора и азота у силицијум карбиду су знатно нижи, што захтева температуре изнад 2000°Ц за разумне стопе дифузије. Високотемпературна дифузија уводи различите проблеме, као што су вишеструки дефекти дифузије који деградирају електричне перформансе и некомпатибилност уобичајених фоторезиста као маски, чинећи јонску имплантацију јединим избором за допирање силицијум карбидом.

▲Слика 1. Упоредне дифузионе константе главних додатака у СиЦ и Си

Током имплантације јона, јони губе енергију сударима са атомима решетке супстрата, преносећи енергију овим атомима. Ова пренета енергија ослобађа атоме од њихове енергије везивања у решетки, омогућавајући им да се крећу унутар супстрата и сударају са другим атомима решетке, померајући их. Овај процес се наставља све док ниједан слободни атом нема довољно енергије да ослободи друге из решетке.

Због огромне количине укључених јона, имплантација јона изазива велика оштећења решетке у близини површине супстрата, при чему је степен оштећења повезан са параметрима имплантације као што су доза и енергија. Прекомерне дозе могу уништити кристалну структуру близу површине супстрата, претварајући је у аморфну. Ово оштећење решетке мора бити поправљено на монокристалну структуру и активирати додатке током процеса жарења.

Високотемпературно жарење омогућава атомима да добијају енергију из топлоте, пролазећи кроз брзо топлотно кретање. Једном када се пребаце на позиције унутар монокристалне решетке са најнижом слободном енергијом, тамо се таложе. Дакле, оштећени атоми аморфног силицијум карбида и допанта у близини интерфејса супстрата реконструишу монокристалну структуру тако што се уклапају у положаје решетке и везују се енергијом решетке. Ова истовремена поправка решетке и активација допанта се дешавају током жарења.

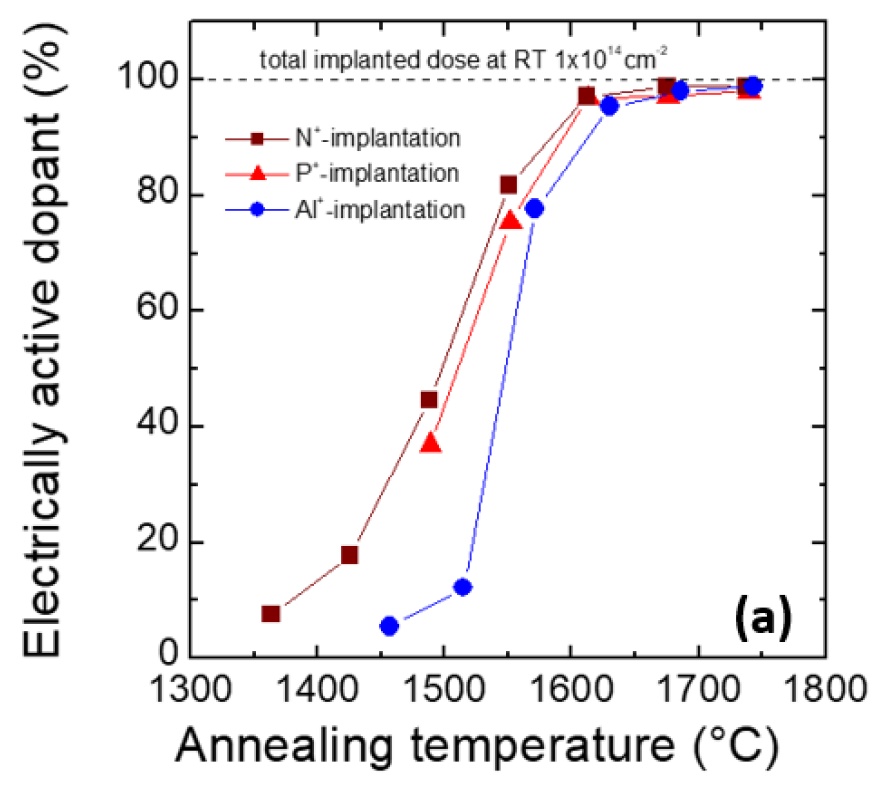

Истраживања су објавила везу између стопа активације додатака у СиЦ и температура жарења (Слика 2а). У овом контексту, и епитаксијални слој и супстрат су н-типа, са азотом и фосфором имплантираним до дубине од 0,4 μм и укупном дозом од 1×10^14 цм^-2. Као што је приказано на слици 2а, азот показује стопу активације испод 10% након жарења на 1400°Ц, достижући 90% на 1600°Ц. Понашање фосфора је слично, захтева температуру жарења од 1600°Ц за стопу активације од 90%.

▲Слика 2а. Стопе активације различитих елемената на различитим температурама жарења у СиЦ

За процесе имплантације јона п-типа, алуминијум се генерално користи као допант због аномалног ефекта дифузије бора. Слично имплантацији н-типа, жарење на 1600°Ц значајно повећава брзину активације алуминијума. Међутим, истраживање Негороа ет ал. открили су да чак и на 500°Ц, отпор лима је достигао засићење на 3000Ω/квадрат са високодозном имплантацијом алуминијума, а даље повећање дозе није смањило отпор, што указује да алуминијум више не јонизује. Дакле, коришћење јонске имплантације за стварање јако допираних региона п-типа остаје технолошки изазов.

▲Слика 2б. Однос између стопа активације и дозирања различитих елемената у СиЦ

Дубина и концентрација додатака су критични фактори у имплантацији јона, који директно утичу на накнадне електричне перформансе уређаја и морају се строго контролисати. Секундарна јонска масена спектрометрија (СИМС) се може користити за мерење дубине и концентрације додатака након имплантације.**