- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Можете ли самлети силицијум карбид?

2024-03-01

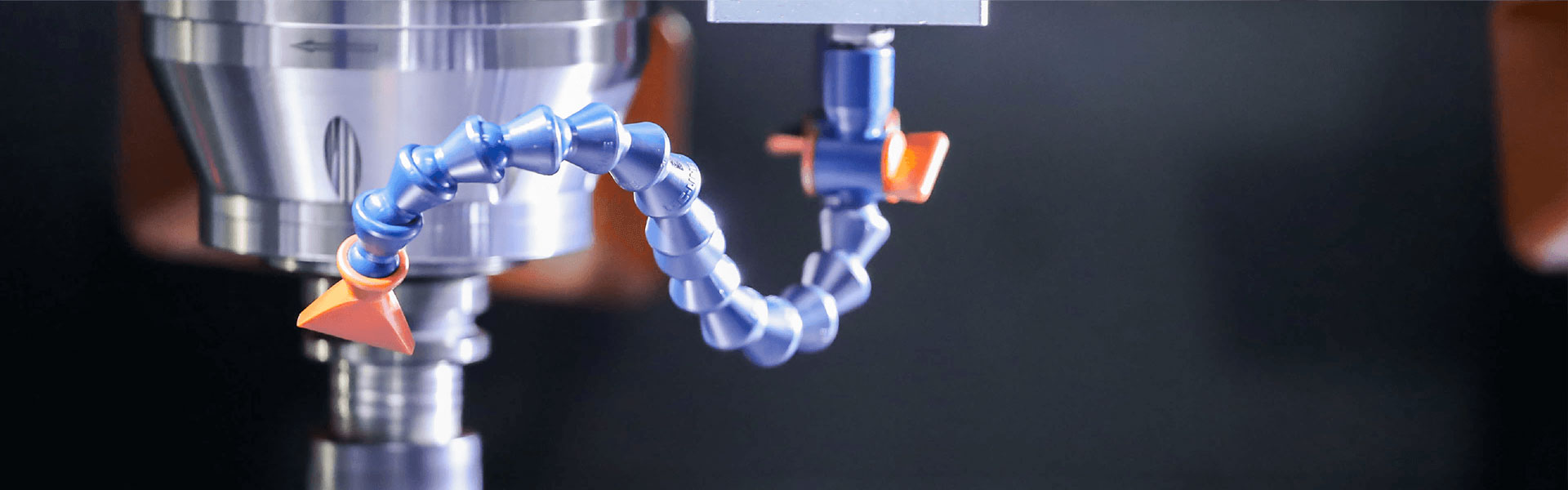

Силицијум карбид (СиЦ)има важне примене у областима као што су енергетска електроника, високофреквентни РФ уређаји и сензори за окружења отпорна на високе температуре због својих одличних физичко-хемијских својстава. Међутим, операција сечења токомСиЦ ваферобрада доводи до оштећења на површини, која се, ако се не третирају, могу проширити током накнадног процеса епитаксијалног раста и формирати епитаксијалне дефекте, што утиче на принос уређаја. Стога процеси брушења и полирања играју кључну улогу уСиЦ ваферобрада. У области прераде силицијум карбида (СиЦ), технолошки напредак и индустријски развој опреме за брушење и полирање је кључни фактор за побољшање квалитета и ефикасностиСиЦ ваферобрада. Ова опрема је првобитно служила у индустрији сафира, кристалног силицијума и другим индустријама. Са растућом потражњом за СиЦ материјалима у електронским уређајима високих перформанси, одговарајуће технологије обраде и опрема су такође брзо развијене и њихова примена је проширена.

У процесу млевења одмонокристалне подлоге од силицијум карбида (СиЦ)., за извођење обраде обично се користе средства за млевење која садрже дијамантске честице, која је подељена у две фазе: претходно млевење и фино млевење. Сврха прелиминарне фазе брушења је да се побољша ефикасност процеса коришћењем веће величине зрна и да се уклоне трагови алата и слојеви оштећења који настају током процеса сечења са више жица, док фаза финог млевења има за циљ уклањање слоја оштећења обраде. уведена прелиминарним брушењем и даљим оплемењивањем храпавости површине употребом мањих величина зрна.

Методе млевења се категоришу на једнострано и двострано млевење. Техника двостраног брушења је ефикасна у оптимизацији савијања и равностиСиЦ супстрат, и постиже хомогенији механички ефекат у поређењу са једностраним брушењем истовременом обрадом обе стране подлоге користећи и горње и доње брусне дискове. Приликом једностраног брушења или преклапања, подлога се обично држи на месту воском на металним дисковима, што узрокује благу деформацију подлоге када се примени притисак машинске обраде, што заузврат узрокује искривљење подлоге и утиче на равност. Насупрот томе, двострано брушење у почетку врши притисак на највишу тачку подлоге, узрокујући њено деформисање и постепено изравнавање. Како се највиша тачка постепено заглађује, притисак који се примењује на подлогу се постепено смањује, тако да је подлога током обраде изложена равномернијој сили, чиме се у великој мери смањује могућност савијања након уклањања притиска обраде. Овај метод не само да побољшава квалитет обрадесупстрат, али такође пружа пожељнију основу за наредни процес производње микроелектронике.

![]()