- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Електронски разред силицијум карапски прах

2025-03-18

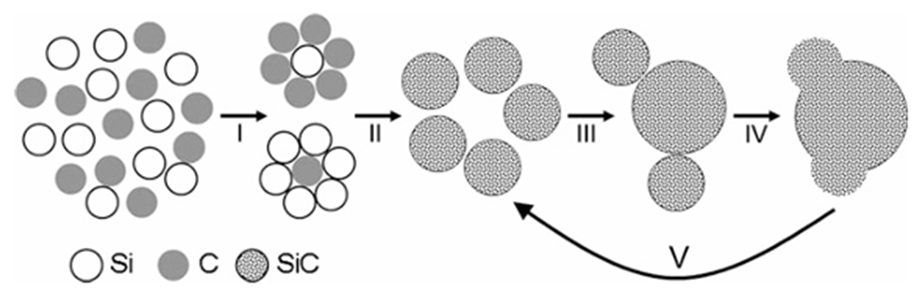

Као основни материјал полуводичких трећих генерација,Силицијум карбида (СИЦ)игра све важну улогу у високотехнолошким областима као што су нова енергетска возила, складиштење фотонапонске енергије и 5Г комуникација због својих одличних физичких својстава. Тренутно синтеза електронског разреда силицијумног карбидног карабида углавном се ослања на побољшану самотаплосијућу методу синтезе високе температуре (метода синтезе сагоревања). Ова метода постиже ефикасну синтезу силицијумског карбида кроз реакцију сагоревања и праха и Ц у праху у комбинацији са спољним извором топлоте (као што је загревање индукционе завојнице).

Кључни параметри процеса који утичу на квалитетСинови

1. Утицај односа Ц / СИ:

Ефикасност синтезе СИЦ праха уско је повезана са омјером силицијум до угљеника (Си / Ц). Генерално, Ц / СИ омјер од 1: 1 помаже у спречавању непотпуног сагоревања, осигуравајући већу стопу конверзије. Иако благо одступање од овог омјера у почетку може да повећа стопу конверзије реакције сагоревања, прелазећи о односу Ц / СИ може довести до проблема. Вишак угљеника може постати заробљен у суштима сића, што отежава уклањање и утицај на чистоћу материјала.

2 Утицај температуре реакције:

Реакциона температура значајно утиче на фазни састав и чистоћу сичког праха:

- На температурама ≤ 1800 ° Ц, произведено је пре свега 3Ц-СИЦ (β-СИЦ).

- Око 1800 ° Ц, β-СИЦ почиње да се постепено трансформише у α-сиц.

- На температурама ≥ 2000 ° Ц, материјал се готово у потпуности претвара у α-сиц, што повећава његову стабилност.

3. Ексферирање реакционог притиска

Реакциони притисак утиче на дистрибуцију величине честица и морфологију си-праха. Виши реакциони притисак помаже у контроли величине честица и побољшати дисперзију и униформност праха.

4.Феффект времена реакције

Време реакције утиче на структуру фазе и величине зрна СЋ праха: под високим температурама (као што је 2000 ℃), фазна структура СИЦ-а ће се постепено променити са 3Ц-СИЦ-а на 6Ц-СИЦ-у; Када се време реакције додатно продуже, чак се може створити 15Р-СИЦ; Поред тога, дуготрајно третман високих температура ће интензивирати сублимацију и поновни раст честица, узрокујући да мале честице постепено збире да формирају велике честице.

Методе припреме за СИЦ прах

ПрипремаСилицон Царбиде (Сиц) прахМоже се категорисати у три главне методе: чврсте фазе, фаза течности и гасово фаза, поред методе синтезе сагоревања.

1. Метода солидне фазе: Умањење топлотног угљеника

- Сировине: силицијум диоксида (сио₂) као силиконски извор и угљеник црнац као извор угљеника.

- Процес: Два материјала се мешају у прецизним пропорцијама и загревају се на високе температуре, где реагују да би се створиле на праху.

- Предности: Ова метода је добро успостављена и погодна за велику производњу.

- Недостаци: Контролирање чистоће резултирајућих праха може бити изазовно.

2 Метода течности фазе: ГЕЛ-СОЛ метода

- Принцип: Ова метода укључује растварање алкохолних соли или неорганских соли за стварање јединственог решења. Кроз реакције хидролизе и полимеризације формира се сол, који се затим осуши и топлоте за добијање сичког праха.

- Предности: Овај процес даје ултрафин синови прах са јединственом величином честица.

- Недостаци: Сложеније је и уноси веће трошкове производње.

3. Метода фазе гаса: хемијска таложење паре (ЦВД)

- Сировине: гасовити прекурсори попут силане (сих "и тетрахлорида угљеника (цЦЛ₄).

- Процес: прекурор гасови дифузују и пролазе хемијске реакције у затвореној комори, што резултира депоновањем и формирањем СИЦ-а.

- Предности: СИЦ прах произведен кроз ову методу је високе чистоће и погодно је за врхунске апликације полуводича.

- Недостаци: Опрема је скупа, а процес производње је сложен.

Ове методе нуде различите предности и недостатке, чинећи их погодним за различите апликације и производне ваге.

Семицорек нуди високу чистоћуСилицијум карапским прахом. Ако имате било каквих питања или су вам потребне додатне детаље, не устручавајте се да ступите у контакт са нама.

Контакт телефон # + 86-13567891907

Емаил: салес@семицОрек.цом